カリフォルニア州立大学サクラメント校の学生による開発チーム、ホーネット・レーシングは、非常に高性能なレースカーの開発に誇りを持っています。

チームは毎年、他の大学との国際的な自動車技術者協会(SAE)の競技会に向けて、フォーミュラスタイルのオープンホイール、シングルシート車の設計、組み立て、テストを行っています。競技指針は、難しい設計や技術的な問題への取り組みという課題を参加者に与え、創造性を促すことを狙いとしています。

昨年、ホーネット・レーシングはCarbonのエンドツーエンドのデジタル設計と3D製造機能を活用してエンジンのインテークマニホールドに革命を起こし、これまで不可能だった方法で性能を最適化しました。インテークマニホールドは、エンジンシリンダに空気と燃料が混ざり合った混合気を供給する、エンジンの機能とクルマの性能にとって不可欠なものです。デザイン見直しの結果は驚異的でした。CarbonのDigital Light Synthesis™技術によってこのチームは、以下を達成しました。

再設計の結果は驚異的でした。CarbonのDigital Light Synthesis™技術によってこのチームは、以下を達成しました。

- 他の技術では不可能な新型インテークマニホールドデザインにより、50%軽量化

- 部品の一体化により溶接の継ぎめを大幅に削減

- シリンダーヘッドへの気流がスムーズになり、より安定した動力伝達を実現(前年対比では大幅な向上)

- エンジン全体の性能を大幅に向上

設計課題:エンジン吸気マニホールド

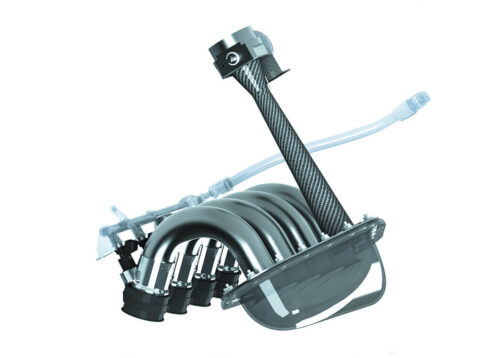

図1:Hornet Racingの従来のインテークマニホールドは、多数の成形部品と切削部品を使用していたため、多くの溶接と複雑な組み立てステップが必要でした。

ホーネット・レーシングのクルマにはホンダCBR600RRシリーズの4気筒エンジンが搭載されています。この4気筒エンジンにはシリンダーヘッドのすぐ近くに直径44mmの4つのスロットルボディ(各シリンダーに1つずつ)が付いています。このスロットルボディは、ドライバーのアクセルペダル操作に応じてエンジンへの気流を制御するもので、これが4つあることにより最大回転数14,000 RPMとなるエンジンのスロットルレスポンスと性能を最大限に引き出します。しかし、設計面での課題をもたらすフォーミュラSAEのガイドラインによれば、既存のスロットルボディを取り外し、4つのシリンダーすべてを1つのスロットルがまかなう様、交換する必要があります。さらに、ガイドラインでは、直径20mmのリストリクターをこの一つのスロットルの直後に配置する必要があるため、あたかも細いストローやコーヒー用マドラスストローを通して呼吸しなければならない人の様な性能制約が課せられます。このリストリクターは、エンジンの出力を大幅に制限するため、学生たちはエンジン構造のデザインと設計の再考を求められます。

ホーネット・レーシングのエンジンデザインでは、スロットル・レスポンスや動力伝達のスムーズさに関して運転上の難しさももたらしました(図1)。ドライバーがスロットルを踏み込んで加速しようとすると、空気の流れが悪いため動力伝達が非線形となり、その遅れによりスムーズかつ安定した運転に支障をきたすこととなりました。

チームのこれまでの課題に加え、フォーミュラSAEのスロットルボディーに関する制約によって、2017年はホーネット・レーシングのレースカー用インテークマニホールドの設計に際して、新たなアプローチをすべきステージとなりました。CarbonのDigital Light Synthesis™技術は、独自のデザイン上の強みと生産機能を付与し、ホーネット・レーシングが従来の製造方法に起因したデザイン上の制約を克服することを可能にしました。

デザイン見直しの機会を特定し、従来製法の限界に向き合う

ホーネット・レーシングの従来のインテークマニホールド(図1)は、2017年にデザインが見直されるまで数年間使用されていました。その部品の大部分はアルミニウムであり、機械加工ステップ後に一緒に溶接する必要があった。その部品の大部分はアルミニウムであり、切削加工の後に溶接しなければなりませんでした。さらに追加部品は、CFRP用の型を用いて別々に作製されていました。これらの従来の製造方法は、デザイン上の大きな制約となっていました。ホーネット・レーシングの使用部品は基本的な形状に限られており、デザインの素早い修正ができませんでした。このような制限は、多大な境界層を形成し4つのシリンダごとの空気供給を不均一にするなど、エンジン性能上の大きな問題となっていました。さらに、ホーネット・レーシングの従来のインテークマニホールドの組み立てには多くの小型部品と複雑なステップを必要としたため、主要な不良発生要因となっていました。

ホーネット・レーシングは、インテークマニホールドの設計を簡素化することを目指し、部品の設計のため下記のゴールを設定しました。

- エンジン性能向上のための気流の最適化

- 滑らかな空気の流れを実現するための、境界層形成を最小化する部品の考案

- 吸気ランナー(シリンダーヘッドとプレナムを接続するチューブ)のベース部分に燃料噴射装置のポートを組み込んで、気流の乱れを極小化する

- マニホールド全体の重量を減らしてハンドリング特性を向上させる

ホーネット・レーシングの従来のマニホールドがより進化するにつれ、従来の製造方法では、求められる改良は製造上不可能であるか、あるいは非常に高コストとなる可能性があることが明らかになりました。

ホーネット・レーシングは、従来の製造アプローチに伴う設計上の制約と高コストを克服するため、CarbonのDigital Light Synthesis™技術とRPU 70材料に注目し、インテークマニホールド改良のビジョンを実現することとしたのです。

Carbon技術による設計、生産、性能の最適化

Carbonの技術により、従来製造が不可能だった形状の適用が可能となり、従来の製造方法の制約を受けないまったく新しいマニホールドデザインを検討することができました。この部品は、リードタイムの制約や金型コストなしで、迅速に生産することができます。その結果、車両の性能を最適化し、強度の異方性が無く耐久性のある、すぐ使用可能なインテークマニホールドが得られました。

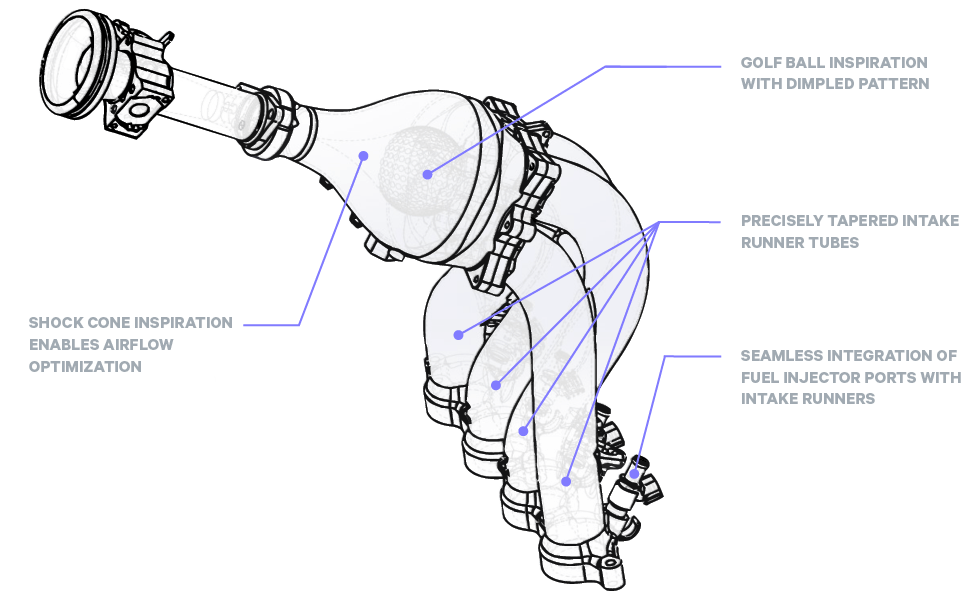

ホーネット・レーシングによる新たな設計のハイライトは、2フィート長のディフューザーと大型のプレナム(容量1/2ガロン以上)を代替する7インチ長のバルブです(図2)。形状に応じて吸気量を調整する超音速ジェットエンジンのショックコーンにヒントを得、チームはバルブ構造内で分割されるスパイク状の流れを設計することによって、ディフューザーとプレナムの機能を組み合わせました。スパイク機能は、従来の発散ノズルディフューザの長さのわずか30%となったディフューザーにより、気流の最適化を可能にします。その結果、チームは従来のプレナムを完全に無くすことができました。

さらに、ゴルフボールのディンプルからデザインのインスピレーションを得て、ショックコーンにヒントを得たスパイク構造の本体部分にディンプルパターンを付与し、これによって空気が失速することなく吸気ランナーに直接が流入することを助けます(図2)。このデザインにより、ホーネット・レーシングの当初の想定を上回り、エンジンを元々の限界である14,000 RPMまで回すことを可能とする空気流入量を達成しました。チームの従来のマニホールドによる空気流入量でのエンジン回転数は最高でも10,500RPMまでにしか達せず、今回の改良による33%の性能向上は実現不可能でした。

図2:ホーネット・レーシングの新しいインテークマニホールドは、CarbonのDigital Light Synthesis™技術を使用して製造されており、成形やフライス加工など従来のプロセスでは実現できないデザイン機能を活用しています。

CarbonのDigital Light Synthesis™技術によるホーネット・レーシングの新しいインテークマニホールドは、スパイク構造によるディフューザーと上部吸気口の間の気流の最適化以外にも、以下の様なメリットをもたらしました。

- 吸気ランナーのベース部分への燃料噴射装置のポートのシームレスな組み込み(図2)。通常分割されているこれらの部品は、気流の乱れを抑制するために、物理的に連続した単一部品として製造されることとなりました。これにより、別々の部品を溶接する必要がなくなり、製造品質の振れやエンジン性能の低下を抑制することにつながりました。

- 精密にテーパーした直径を持つカスタマイズされた吸気ランナーチューブ(スタートからシリンダーヘッドまで7%)。このランナーにより、境界層の形成を最小限に抑え、滑らかな気流を実現します。

- 簡素化されたよりコンパクトな設計とカーボンのRPU材料の使用による大幅な軽量化。新しいインテークマニホールドの重量は、従来のものより約50%軽量化されています。インテークマニホールドが車両の上部に位置するため、部品重量が重いと車のロールセンターと車両の動きを不安定にする可能性があります。より軽量なインテークマニホールドは、車両の操作性の改善とより良い運転体験につながります。

その他のアプリケーションと2017年の競技結果

最終的に、CarbonのDigital Light Synthesis™技術によりホーネット・レーシングは、従来の製造方法では物理的に不可能であったか或いは非常に高コストであったインテークマニホールドの設計を最適化しました。車両性能の結果は驚異的でした。去年のレースカーHR2017は、CSUサクラメントのホーネット・レーシングの歴史上、最高の成績を収めました。ホーネット・レーシングの 2017年の結果は、世界中80大学中、16位となったのです。