重要なポイント

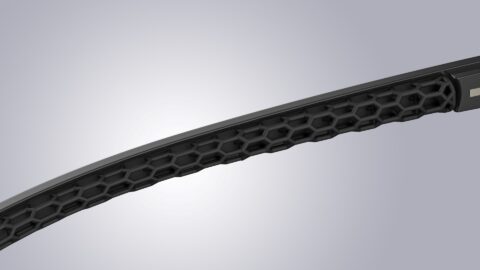

- アイウエアの快適性と通気性を向上させたユニークな形状を有する、金型では製造できないラティス状のテンプルクッションを開発

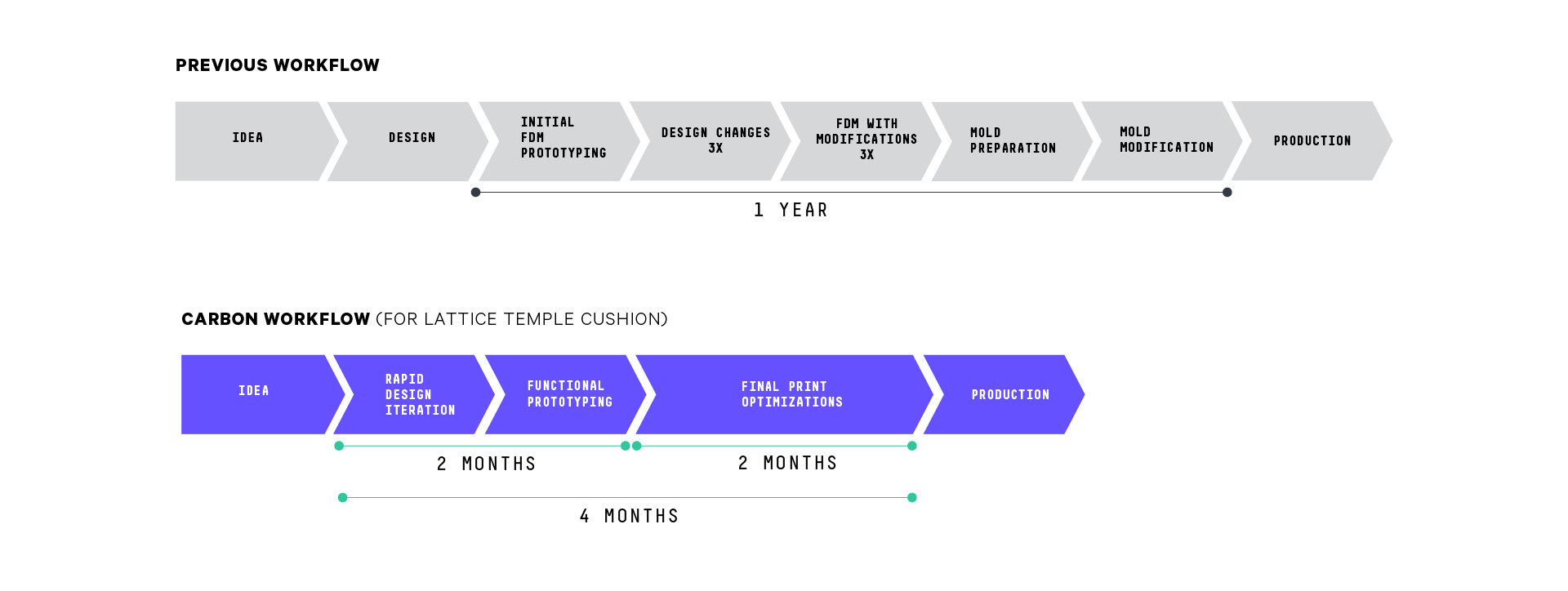

- Carbonプリンタによる試作、設計、生産により、テンプルパーツの開発期間を1年から4ヶ月(66%)に短縮

- 弾力性がありながら耐久性のあるCarbonのEPU 40は、機能と美観を併せ持つクッションに理想的

JINSのNeuron4D: Carbon DLS™技術で製造されたラティステンプルクッションを搭載したアイウエア。

日本の高品質なグローバルアイウエアブランドであるJINSは、この1年で最高のアイウエアとは何かを定義し、これまで作れなかったものを作ることを目指しました。ハイエンド製品群を「J Eyewear Lab」にリブランドしたJINSのビジョンは、クラス最高のアディティブマニュファクチャリングを利用し、デザイナーに設計の自由度を拡大して革新するよう挑戦させ、新しくエキサイティングなアイウエアを開発することでした。

課題:

JINSは長年にわたり、試作用にFDM方式の3Dプリンタを使用してきました。しかし素材がもろく、表面仕上げの品質が低いため、最終的なアイウエア製品にFDMを使用することはできませんでした。JINSは、設計の自由度と最終用途の部品品質の両方を提供できる3Dプリント技術を必要としていました。

ソリューション:

JINSは、アディティブマニュファクチャリング技術を調査した結果、CarbonのDigital Light Synthesis™(Carbon DLS™)の3Dプリント技術と材料がその生産ニーズを満たせる可能性を見出しました。その後JINSは、日本を拠点とするCarbonの元チャネルパートナーであるJSRと協業を開始し、CarbonのDLS™プロセスを使用して、「J Eyewear Lab」ラインの革新的なアイウエア部品を設計、試作、生産することにしました。JINSはCarbonを使用して3Dプリント材料と金型では製造できない形状の新しい次元に移行し、それによって比類のない快適さを実現するラティステンプルクッションを搭載した革新的なNeuron4Dを生み出すことに繋がりました。JINSは生産手段としては初めて3Dプリンタを使用したのです。

「アディティブマニュファクチャリング技術と従来のアイウエアの融合により、機能領域の進化が加速しました。これまで、アクティブシーンのアイウエアは「滑らない」ことと引き換えに快適さを犠牲にしてきました。現在Neuron4Dは、CarbonのDLS™技術によってのみ実現される正確なラティス構造により、滑りにくさに加えてクッション性をかね備えています。」

中屋光晴

J Eyewear Lab ディレクター

最終製品としての機能性と美観を実現する高品質の3Dプリント材料

JINSは当初、CarbonのEPU 40という材料からひらめきを得ました。それはこの材料が、消費者が手にする実際の部品に必要な、最終用途の機械的特性と耐久性を兼ね備えていたためです。非常に弾力性があって引き裂きに強く、JINSアイウエアの取り組みに最適な材料であることが検証されました。

機能性に加えて、EPU 40はJINSの外観要求も満たし、高品質のアイウエアを特徴付ける繊細さと機能の最適なバランスを実現しました。EPU 40の強烈な第一印象がJINSを前進させ、設計の反復プロセスを開始することを決めさせたのです。

製品開発をスピードアップするための迅速な設計改良

JINSはこれまでFDM方式の3Dプリンタを使用してきましたが、プリントされた部品が最終用途には不十分と判断され、初期段階の試作用途に限定されていました。そのためJINSは射出成形などの従来の製造技術を生産に利用することを余儀なくされ、金型使用による時間の長さとコストの高さを経験することとなったのです。

しかし、CarbonのDLS™技術によってJINSは設計を迅速に改良し、最終部品で使用されるものと同じ材料で作られた機能試作品をテストすることができました。これにより開発サイクルが1年からわずか4か月に短縮され、金型に要した時間が不要となり、全体として計画と生産が加速されました。

何度も設計変更を繰り返した後、JINSはテンプルクッションに焦点を当てることを決定しました。これは、快適さのためにデザインを革新する究極の場所であり、EPU 40の理想的な用途です。

JINSのワークフローの比較:以前のワークフロー(1年)と、ラティステンプル部品の新しいワークフロー(4か月)

パフォーマンス主導のラティス形状:ラティステンプルクッション

CarbonのDLS™技術とEPU 40で製造されたJINSアイウエアNeuron4Dラティステンプルクッション。

Carbonの設計支援によりJINSは、クッション性と通気性を兼ね備え金型では製造できないラティス形状のテンプルクッションを開発することができました。同時に、快適さを向上させながらアクティブなライフスタイルをもたらしたのです。この独特なラティス形状は、100ミクロン以下の単位での硬さのグラデーションを有し、過度の圧力をかけることなく頭の形状にフィットします。この快適なフィット性は、アクティブな動きの際の滑りを防ぎます。

「最大の課題は、非常に限られたスペースにラティス構造を組み込むことでした。当初はテンプルクッションの幅の中で、何層のレイヤーを組み込むことができるかわかりませんでした。Carbonを使用すると、データ入力と必要な特性に応じてラティス構造を調整しながら、製造条件も考慮して適切に設定することができます。Neuron4Dの前例のないフィット感を実現するには、Carbonのサポートが不可欠でした。」

浅田敬一

J Eyewear Lab デザイナー

成果:

JINSは、CarbonのDLS™技術とEPU40を使用して、金型では製造できないラティス形状のテンプルクッションを生み出し、同じプラットフォーム上での設計、試作、および生産を可能にすることによって、開発を大幅に加速することができました。JINSは独自のラティス形状をアイウエアテンプルクッションに搭載することにより、従来のアイウエアフレームの快適性を向上させ、次世代のアイウエアを再定義しました。

JINSは、ハイエンドの「J Eyewear Lab」ラインによる成功を受け、将来的にJINSブランド全体にCarbon技術の使用を拡大することを熱望しています。JINSは、Carbonとの協業によって、カスタマイズと持続可能性に重点を置き、より優れたアイウエアの実現に向けて革新を続けることを楽しみにしています。