重要なポイント

- Blue Danube RoboticsはAIRSKIN®テクノロジーモデル用にカスタマイズされたエラストマーセンサーパッド、ワイヤーハーネス、ブラケットを作成するために、幅広い材料が利用可能な点と精度のレベルの点からCarbon DLS™プロセスを選択しました。

- CarbonエラストマーポリウレタンEPU41、EPU 40、および硬質なUMA 90を使用して、Blue Danube Roboticsは、機械的性能要求を満たすAIRSKINモデル用のさまざまな部品を作成することができました。

- Carbonにより、Blue Danube Roboticsは、カスタム部品の設計から製造までの期間を1週間から1日に短縮することができました。

Blue Danube Roboticsは、大量生産における人間とロボットの安全なコラボレーションの創造をミッションとして、標準的な産業用ロボットをフェンスレスな協働ロボットにアップグレードする方法を常に模索しています。フェンスレス化により、人間の作業者とロボットは、必要な安全性を確保しながら協働作業を行うことができます。センサーを介して安全上の問題が検出されると、ロボットは自動的に電源を切り、ワークフローの合理化と不要なダウンタイムの削減に役立ちます。

オーストリアのウィーンに拠点を置く同社は、安全対策を優先しつつ中規模から大規模の企業をより効率的かつ生産的にする、ロボット用のアドオン安全センサーソリューションを製造しています。

Blue Danube Roboticsによる特許取得済みのAIRSKIN®テクノロジーは、標準的な産業用ロボットを直接覆う、頑丈で感圧性の外装です。 AIRSKINが優れているのは、さまざまなサイズ、形状、機能のロボットに合わせてカスタマイズできることです。このソリューションは、単なる外装というだけではなく、パレタイズ、目視検査や、さまざまな顧客が自身の所有するロボットに最適な機械作業アプリケーションを提供します。 AIRSKINは、あらゆる場所でより効率的な職場を作ることにより、あらゆるタイプの環境に対応するよう努めています。

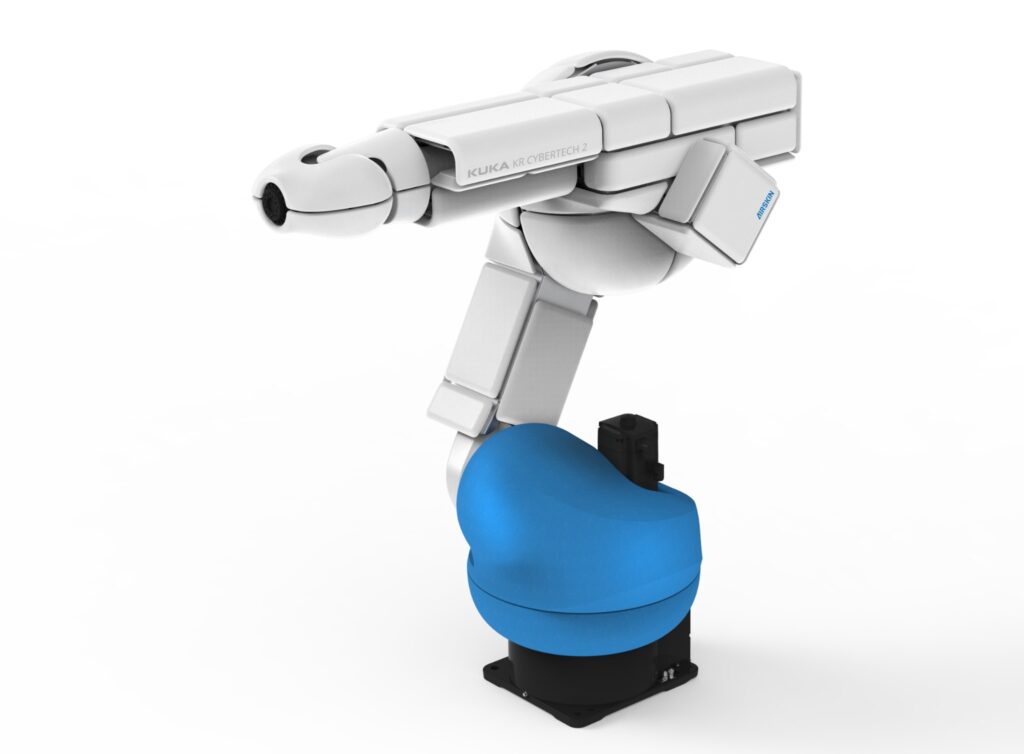

Carbon M2プリンタで作成されたカスタマイズパーツを利用したKUKA Cybertechロボット用AIRSKIN

課題:洗浄が容易なカスタマイズパーツの作成

AIRSKINモデルの初期のプロトタイプは、ポリウレタンでコーティングされた連続気泡フォームの成形品や、回転注型で成形したシェルに連続気泡フォームを充填したものなど、さまざまなプロセスと材料を使用して作成されました。

Blue Danube Roboticsは、3Dプリンティング市場を何年にもわたって調査し、20を超えるさまざまなプリンタメーカーと部品製造サービスをテストして、AIRSKINモデルのさまざまな部品を製造しました。クライアントごとにすべてのAIRSKINモデルが異なることを考えると、Blue Danube Roboticsは、各部品の少量のカスタム生産を可能にする製造方法を望んでいました。

Blue Danube Roboticsは、Carbon Digital Light Synthesis™(Carbon DLS™)プロセスでAIRSKINのパッドを作成する前は、粉末焼結積層造形法(SLS)を使用してAIRSKINモデルを作成していました。

SLSは大きな部品の作成には適していましたが、Blue Danube Roboticsは、Carbon DLS™技術が、取り付けブラケット、マグネットホルダー、配線クリップなど、AIRSKINモデルで使用される小さなパッドセンサーやさまざまな追加部品の設計と製造に最適であることを見出したのです。 Blue Danube Roboticsは、SLS材料が小さな部品を作成するのに十分な弾力性がないことは分かっていました。また、洗浄プロセス中にSLS部品の粉末の残留物を除去することはしばしば煩雑であり、場合によっては不可能だったのです。

ソリューション:ハイレベルな精度と一貫性を実現

AIRSKINモデルの製造プロセスには、外装の大きなパッド、ロボットのサポート構造(サポートレイヤー)、配線、取り付けなど、複数のパーツグループの作成が含まれます。

Carbon DLS™を使用して作成されたケーブル配線および取り付けソリューションを備えたKUKA Cybertechロボットのサポート構造(サポートレイヤー)

ロボット側へのパッドの固定をサポートするさまざまな取り付けブラケットは、AIRSKINモデルの重要なコンポーネントです。動きのあるロボットに最適なものを作成するには、これらすべてのコンポーネントを一緒に設計する必要があります。 Blue Danube Roboticsは標準化された部品を生産に使用しようとしてはいますが、カスタマイズ対応のため、新しい部品作成が必要となることがしばしばです。

Blue Danube Roboticsは、Carbon DLS™を使用して、部品の複雑なコンポーネントに必要な精度を実現しました。特に、AIRSKINの小型センサーでは、約0.5ニュートン(50 g)の力を検出できるように、壁の厚さを0.8〜0.9 mmにする必要があります。これは、他の3Dプリント技術では満たすことができなかった要件です。

さまざまなAIRSKIN部品コンポーネントを一緒に装着するには、完全な篏合性が不可欠です。 Blue Danube Roboticsは、部品の完全性と機能を維持するために、部品を簡単に清掃できるようにする必要がありました。 Blue Danube Roboticsは、SLSを使用すると洗浄プロセス後も部品に樹脂粉末が残っていることを発見しました。これは、部品の篏合具合に影響を及ぼしました。 Carbon DLS™テクノロジーは、優れた表面仕上げの部品を製造し、Blue Danube Roboticsが完璧に篏合する部品を安定して製造できるようにします。

さらに、Carbonソフトウェアにより、Blue Danube Roboticsは、設計および生産中にカスタム部品をすばやく簡単に変更することができました。 Blue Danube Roboticsは、各テスト後にさまざまなパーツを最初から再作成するのではなく、部品の最新デザインを直接編集することができたのです。

様々な部品のニーズをサポートする材料

Carbon材料ポートフォリオで利用可能な3Dプリント材料の幅広いラインナップにより、Blue Danube Roboticsは、AIRSKINの部品コンポーネントを作成するための多くのオプションを検討することができました。Carbon材料と他の3D材料の間で徹底的なテストを行った後、Blue Danube Roboticsは、Carbon EPU 41、EPU 40、およびUMA 90を選択しました。

AIRSKINパッドの場合、Blue Danube Roboticsには高い弾力性が必要であり、産業環境に耐えるのに十分な耐引裂性とともに、強力な柔軟性を備えた材料が必要でした。非常に弾力性があり、耐引裂性があり、エネルギー反発性のあるエラストマーポリマーであるCarbon EPU 41は、Blue Danube Roboticsのすべての基準を満たしていました。

Carbon EPU 41から作られた特別なカスタムAIRSKINパッド

コントローラーからロボットに取り付けられたツールへの配線取り回しを提供する産業ロボットのAIRSKINの配線マウントには、Blue Danube Roboticsは、ジップタイの穴のデザインに対応するための柔軟で強力な材料を必要としていました。 Blue Danube Roboticsは、EPU 41と同様の材料特性と黒色のオプションを有するCarbon EPU 40を選択しました。

Carbon EPU 40製の産業ロボット用AIRSKIN配線マウント

Blue Danube Roboticsは、複数の部品を同時にすばやくプリントできるため、取り付けブラケットに1液性樹脂であるCarbon UMA 90を選択しました。 UMA 90の特性により、Blue Danube Roboticsは設計の改良変更を迅速に実施して、洗浄と後処理を簡略化できるよう、最適化することができました。

Carbon UMA 90製の大型産業ロボット用AIRSKIN取り付けブラケット

カスタマイズ可能な少量生産の合理化

注文ごとに要求されるカスタマイズへの対応は、AIRSKINの生産プロセスの最も困難な部分の1つであり、Blue Danube Roboticsにとって、柔軟で拡大可能な少量のカスタム生産を可能にするテクノロジーを見出すことは極めて重要です。 Carbon DLS™プロセスとCarbon M2 3Dプリンタにより、カスタム部品を少量でプリントできるようになり、開発プロセスが大幅にスピードアップしました。

Blue Danube Roboticsでは、他の3Dプリント技術を使用するとカスタム部品の設計から製造まで最大1週間かかっていました。 Carbon DLS™プロセスを使用することで、Blue Danube Roboticsは1日で部品を納品できるようになり、顧客満足度が向上し、ロボットとBlue Danube RoboticsのAIRSKINテクノロジーとの適合性が向上しました。

「Carbon DLS技術とCarbonの高品質の材料を使用することで、AIRSKINテクノロジーの生産を最適化し、特定部品の要件を達成することができました。 Carbonは、より優れた設計をより短時間で作成できるようにすることで、フェンスレスの協働ロボットアプリケーションの未来の実現に役立っています。」

Andreas Baldinger

AIRSKIN, CEO

成果:

Carbon DLS™テクノロジーにより、Blue Danube Roboticsはラピッドプロトタイピングを内製化し、工業製品のカスタム部品を迅速に製造して、ロボットの幅広いフェンスレスへの展開を加速するという目標を達成するのに役立ちます。 Blue Danube Roboticsは、AIRSKINモデルの作成におけるコラボレーションが成功した後、完璧にフィットするパーツを作成し続け、Carbon技術を新しいアプリケーションに統合する方法を常に模索しています。