アダプティブグリッパー

マテリアルハンドリングロボットは事実上、棚からすべての製品をピックアップするため十分な機敏性を備えている必要があり、グリッパーの強度と柔軟性が非常に重要でした。それらはそもそも人間のように設計されており、機敏でねじったり回転したりすることができる必要があり、さらに最も重要なこととして小売業者のさまざまなサイズの製品在庫に対応する必要がありました。

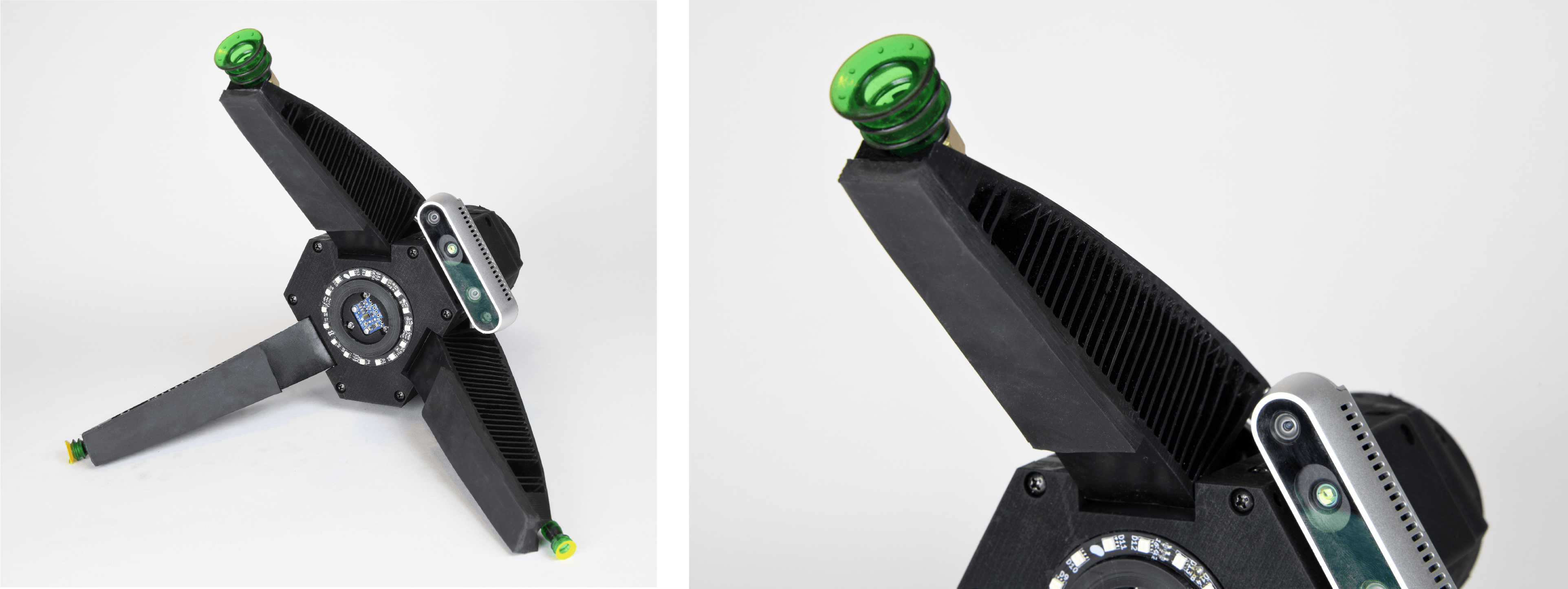

Bastian Solutionsは、曲がりやすく反発性もあり、形状保持性のあるエラストマーを探していましたが、Carbon EPU 40材料が独自の「Shark Fin」アダプティブグリッパーに最適であり、すべての機械的要求を満たしていることがわかりました(図1)。

図1:Bastian Solution シャトルシステム独自の「Shark Fin」アダプティブグリッパー。Carbon EPU 40材料と併せ、Carbon技術で作られています。

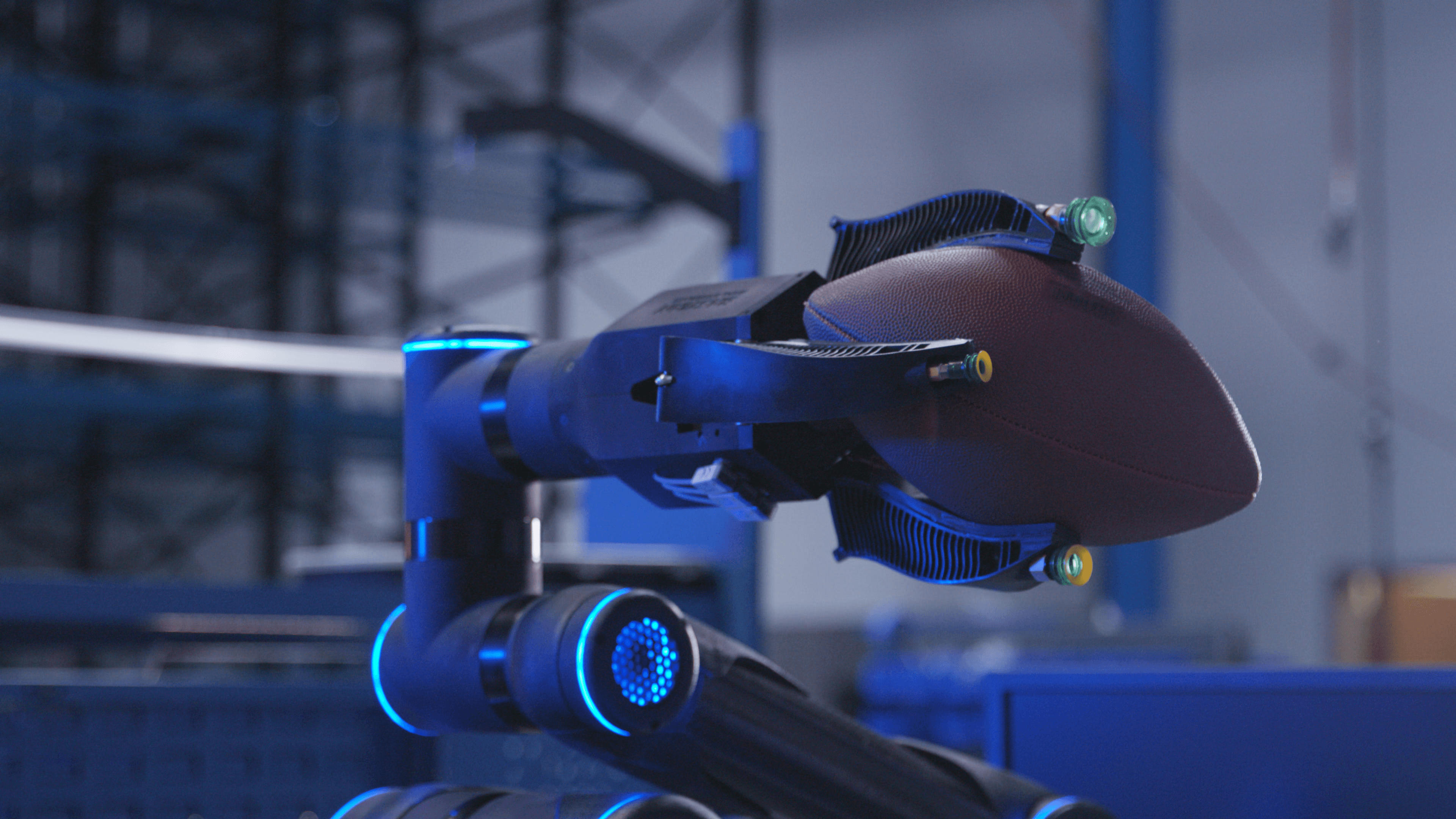

Carbonの材料によりBastian Solutionsは、強力でありながらしなやかで、フットボールからリップグロスのチューブまで何でも把持することができる非常にユニークなグリッパーを開発することができました(図2)。

図2:フットボールをつかむ動作中の、独自の「Shark Fin」アダプティブグリッパー。

金属の代替: 軽量 + エネルギー効率

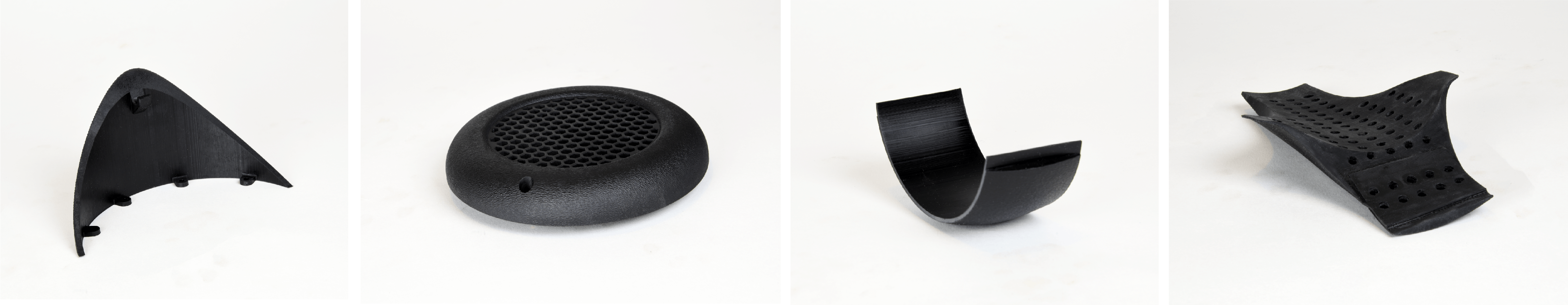

従来、マテリアルハンドリングロボットは、耐久性と高い引張強度を兼ね備えた硬質部品が求められていため、金属で作られていました。ただし、Carbon RPU 70材料を使用することにより、Bastianは複数の部品に対してこれらの要求を満たし、従来の金属部品と同等品質を実現したうえで、さらに製造コストを削減しました(図3)。

図3:Bastian Solution シャトルシステムで金属を代替したCarbon RPU 70部品。

金属の代わりに樹脂部品を使用することによって(そしてロボット部品のほぼ50%がデジタルで製造されている)、ロボットを大幅に軽量化し、(金属対比で)全体的な熱伝導を抑え、冷却に必要なエネルギーを低減します。

カスタマイズのコスト

すべての顧客に合わせてロボットアームをカスタマイズできることが重要です。ロボットに必要なジョブ(たとえば、さまざまな工場レイアウトのナビゲート、さまざまなマテリアルハンドリングなど)の種類が多いため、マテリアルハンドリングロボットに「万能」というものはありません。従来の製造方法では金型コストが高く、リードタイムも長いため、カスタマイズは高額となりうるものでした。ただしCarbonのデジタルマニュファクチャリングプラットフォームを使用することによりFast Radiusは、Bastian Solutionsにて金型を不要とし、数週間や数か月ではなく数日で部品を受け取ることができるようにしました。Bastianは、顧客要求に合わせてロボットアームを迅速に量産化し、最終的には市場投入までの時間と全体的なコストを削減することができました。

製品開発サイクルの短縮 + コスト削減

Bastian Solutionsは、最終的に部品表(BOM)のほぼ半分をデジタル製造で作成しました。これにより最終製品が改善されただけでなく、Bastian Solutionsの時間と費用が大幅に節約され、プロジェクト開発サイクルは2年短縮され、製造コストは10万ドル節約されることとなりました。これらのコスト削減により、Bastian Solutions シャトルシステムは非常に競争力のある価格で提供できるようになり、顧客のメリットにもつながりました。

「CarbonのDigital Light Synthesis™(DLS™)技術と革新的な材料が、Bastian Solutionsシャトルシステムを市場に投入する上で重要な役割を果たしていることに胸躍る思いです。 EPU 40材料により、Fast Radiusはロボットの指にテクスチャを付与し、ロボットがあらゆるサイズのあらゆるパーツをピックアップできるようになりました。これは従来の製造方法では達成できなかったものであり、デジタル製造、特にCarbonのDLS™技術と独自の材料でどのような革新が可能かを示す好例です。」

Dana McCallum

Carbon Production Partners統括