Becton, Dickinson and Company(BD)は、BD Rhapsody™単細胞ゲノム解析システム用の血球計数アダプターを含む、 CarbonのDigital Light Synthesis™技術に基づいた部品の製造に成功しています。このコンポーネントは射出成形には実用的でなく高価でしたが、 Digital Light Synthesis™にとっては理想的な候補となっています。Carbonと提携することで、BDは部品を最適化して造形時間を55%短縮し、素材の使用量を7%削減し、製品開発サイクルを加速し、最終製品を低コストで生産できるようになりました。

イントロダクション

Becton, Dickinson and Company(BD)は、医療発見、診断、ケアの提供を改善することにより、世界の健康を向上させる世界的な医療技術企業です。同社は、これらの製品を開発するための製品とプロセスの絶え間ない革新を通じてこれを実現しています。BDは長い間、アディティブ製造の可能性を認識してきました。同社は、射出成形と粉砕加工の両面で形状のジオメトリーやスケールコストに苦しんでいる製品を特定し、要求の厳しい医療アプリケーションを満たす可能性があるアディティブプロセス、材料、および企業を調査するプログラムを開始しました。

リサーチトライアングルパークのLarry Monahanが率いるアドバンスト・プロトタイピング、コーポレート・コンピュータ支援エンジニアリング(CAE)チームは、さまざまなビジネスユニットで製品開発を加速することを目標にCarbonを任命しました。BDの各ビジネスユニット内のエンジニアリンググループは、これらの部品を使用して新しい設計を迅速に反復し、造形された部品の機能をテストしました。

「Carbon部品を使用することで、優れた表面仕上げに加え、弊社の事業で必要とされるさまざまな部品の機械的要件を満たす部品を提供することができます。」

Larry Monahan

BD コーポレートCAEチームマネージャー

BDチームは、 Carbon技術が生産を通じて試作に役立つ可能性があることをすぐに証明しました。このケーススタディでは、アディティブ製造の理想的なアプリケーションをどのように特定し、CarbonとMPU 100を生産に適用したかについて検討していきます。

BD Rhapsody™単一セル分析システム

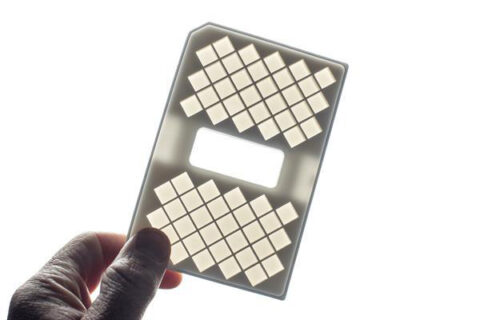

図1:BD Rhapsody単一細胞分析システム

2017年中頃、コーポレートCAEチームは、カリフォルニア州メンロパークに拠点を置くBD Life Sciences – Genomicsグループに部品を提供し始めました。BD Genomicsチームは、個々の細胞に基づいて細胞形態と機能を理解することを可能にする単一細胞ゲノム解析システムを構築していました。マイクロアレイやバルクRNAシーケンシングなどの従来のアッセイは、複数の細胞にまたがって平均測定されるため、個々の細胞間の微妙な違いが見えません。BD Rhapsodyシステムはこの限界を克服し、研究者が免疫学から腫瘍学に至る分野の生物学的プロセスを理解することを可能にする珍しい細胞型を同定し、特徴付けることを可能にします。

製品開発の課題

この製品の重要な部品は、流体マイクロウェル部品を光学システムに組み込んだ血球計算アダプタです。製造されたホルダーは、流体の「スライド」と既存のイメージング技術の両方の寸法と操作上の要求に対応しなければなりません。

部品の設計要件

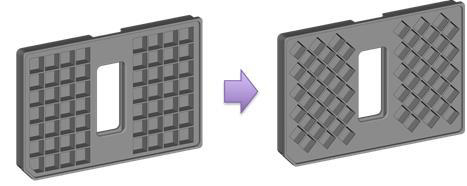

図2:血球計数アダプター

この部品の重要な設計要件は、スライドする面と流体を保持する部分であり、アセンブリ内の他の部品に合うような面が必要でした。他の重要な特徴には、スライドホルダーのためにへこんだスペース、アンダーカット構造、および光学用の窓が含まれていました。

要求されるプロセスの改善

この部品で射出成形と粉砕を適用するには以下の制約がありました。

- 金型成形が難しい形状

- 新しい金型を生産するための長いリードタイム

- リードタイムと金型費を考慮した場合の設計改良可能回数の少なさ

- 時間のかかる市場投入プロセス

- 派生製品開発のための新たな金型費

その結果、BDはアディティブ製造を潜在的な解決策とみなしていました。適切なアディティブ・プロセスは、部品の設計要件を犠牲にすることなく、コストとスピードの利点を提供しなければなりませんでした。

Digital Light Synthesis™採用の決定

BDは、以下の主な理由からCarbonの技術を選択しました。

- アディティブ製造の設計自由度は、この製品のニーズをよりよく満たすことができる

- Digital Light Synthesis™により、高品質な表面仕上げの部品が得られる

- 製品設計の迅速な改良により、市場投入までの時間を短縮できる

- 限定的な初期生産量(~80個)での効率生産が可能

- MPU100材料は、医療システムでの使用に最適

Monahanは次のように述べています。「私たちはCarbonチームと緊密に協力して、すでにMPU 100材料用に生成された生体適合性および滅菌データを活用しています。その後BD社の毒物学グループと提携して独自の内部データを作成しました」BDはこのデータを社内のデータベースに保存し、組織内のエンジニアが特定のアプリケーションに適した材料を特定できるようにしています。MPU 100の詳細はこちらをご覧ください。

血球計数アダプターの最初のプリントは成功しましたが、 Carbonのプロセスを利用した再設計により、その部品の造形適性が大幅に改善されることは明らかでした。

Digital Light Synthesis™の設計を最適化する

コーポレートCAEチームのエンジニアであるJamie ConeはCarbonと緊密に連携して、スループットを向上させ、生産のための部品を最適化することでユニットあたりのコストを削減しました。

「Carbonチームは、造形速度の最適化、テクスチャリング、および設計変更を行い、社内の顧客のニーズを満たす部品を提供しました。」

Jamie Cone

BD コーポレートCAEチーム エンジニア

主な変更点は次のとおりです。

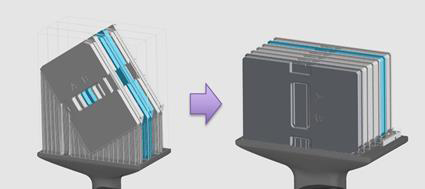

- BDはハニカム構造を45度回転させて、すべての壁を自立させました(図3)。この変更により、BDは部品を水平方向に造形することができ、z高さと造形時間が短縮されました(図4)。

- さらに造形速度を向上させるために、 Carbonエンジニアはカスタム造形スクリプトを作成し、造形時間を元の造形から最終造形に55%短縮しました。

- サポートの必要性を排除することにより、BDは樹脂使用量を7%削減し、処理前後の時間を大幅に短縮しました。樹脂の使用量、造形時間、労働力の削減により、生産に必要なスケーラビリティとコスト効率を実現しました。

- 最後に、 Carbonは、美しさと機能性/グリップを最適化するために、部品の「ヒーロー(外観が最優先される部分)」表面にテクスチャを適用しました(図5)。

図3:元のハニカム構造→ハニカムは45°回転

図4:オリジナルの造形方向→最適化された造形方向

図5:「ヒーロー」サーフェスに適用されるテクスチャ

まとめ

Carbon技術とサービスの組み合わせにより、BD Rhapsody単一細胞ゲノム解析システム用の血球計数アダプターは、添加物製造を用いたBDの最初の生産部品になります。このプロジェクトは、部品の品質を犠牲にすることなく、成形が困難な形状に対処するためのコスト効率の高いソリューションをBDに提供しました。この部品をデジタル製造プロセスに移行することで、BDは自発的に改良を繰り返し、 Carbonフィードバックを統合して製品を改善し、製造プロセスを最適化して造形速度を55%向上させ、樹脂使用量を7%削減することができます。