UVポストキュア装置:PCU90、Dymax5000 ECE

はじめに

Carbonでは、Carbon Digital Light Synthesis™(Carbon DLS™)3Dプリントプロセスの信頼性と精度に誇りを持っています。これにより、初期段階のプロトタイピングから最終用途の生産まで、機能部品のシームレスな開発が可能になります。お客様からは時折、規定のワークフローに沿った設計ガイドラインでは達成できないような、野心的なプロジェクトが持ち込まれます。私たちにとってそのような課題は、技術を継続的に改善する機会として歓迎すべきものです。特定の問題のトラブルシューティングを行った後、その知見を一般化し、コミュニティに伝達するよう努めています。当コラムでは、硬質樹脂を使用した部品に対し、いくつかの形状で発生しやすくなる反りを最小限に抑えるためのソリューションとして、UVポストキュアを紹介します。

課題

さまざまな厚みや、サポートされていないオーバーハングを有した部品は、熱硬化中の不可逆的な変形のために反りを引き起こす場合があります。このベークによって引き起こされる精度の低さは通常、(1)薄い壁と厚い壁の間の収縮差、および(2)高温による軟化に起因します。UVポストキュアは、(1)ベーク中の質量損失を減らし、(2)グリーン強度を高めることにより、これらの問題に対処できる可能性があります。

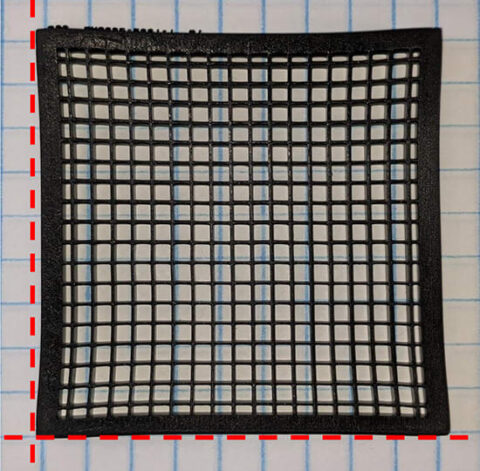

UVポストキュア処理を施さない、より多くの反りを示すRPU70部品。

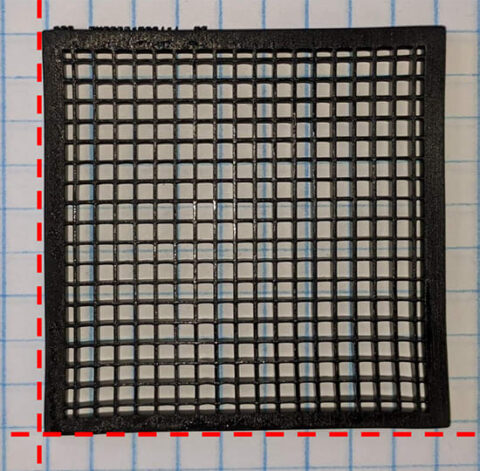

UVポストキュア処理を施した、反りの少ないRPU70部品。

利点

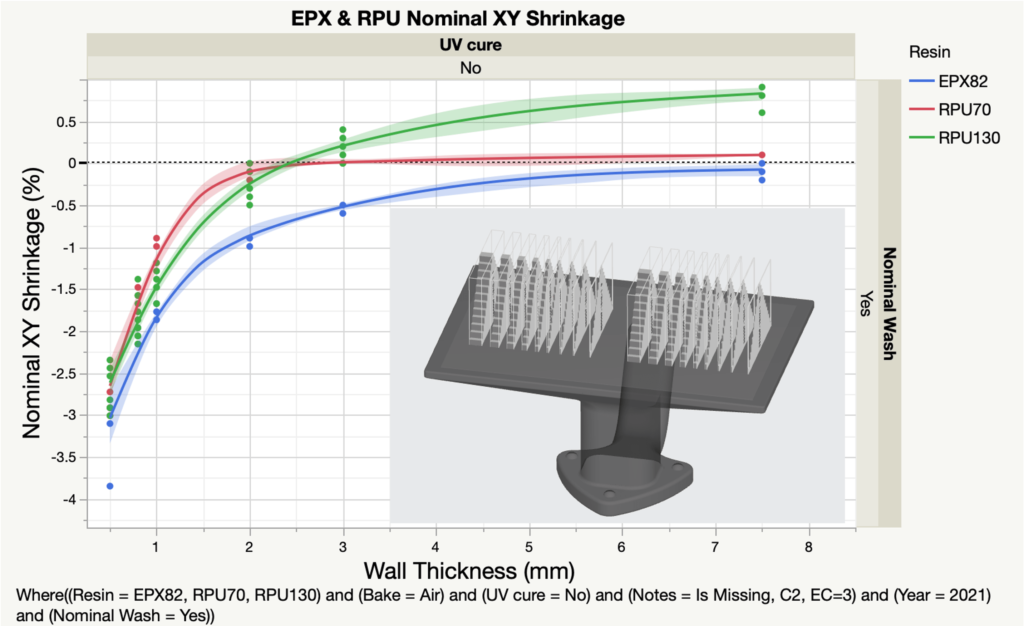

収縮差

グリーン状態の部品には希釈成分が残留しており、ベークによりこれが蒸発するため、必然的にある程度の収縮が発生します。これは、ファイルに倍率補正を適用することにより対処できますが、部品の薄い部位が厚い部位に比べて質量損失が大きくなると、部品に歪みが生じる可能性があります(写真のグリッド部品参照)。以下は、異なる樹脂でプリントされた、7.5mmから0.5mmまでの異なる厚さの針葉樹型テストピースのXY収縮の平均値をプロットしたものです。ここで示されているように、針葉樹型テストピースの収縮値は全ての樹脂について同様に、厚さが減少するにつれて増加します。

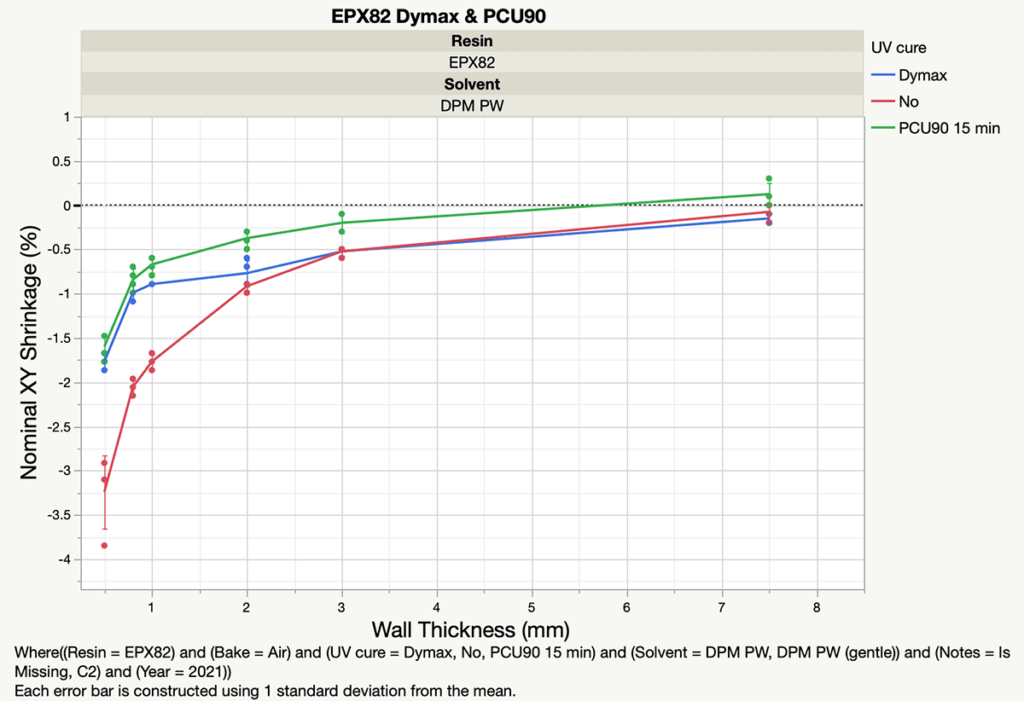

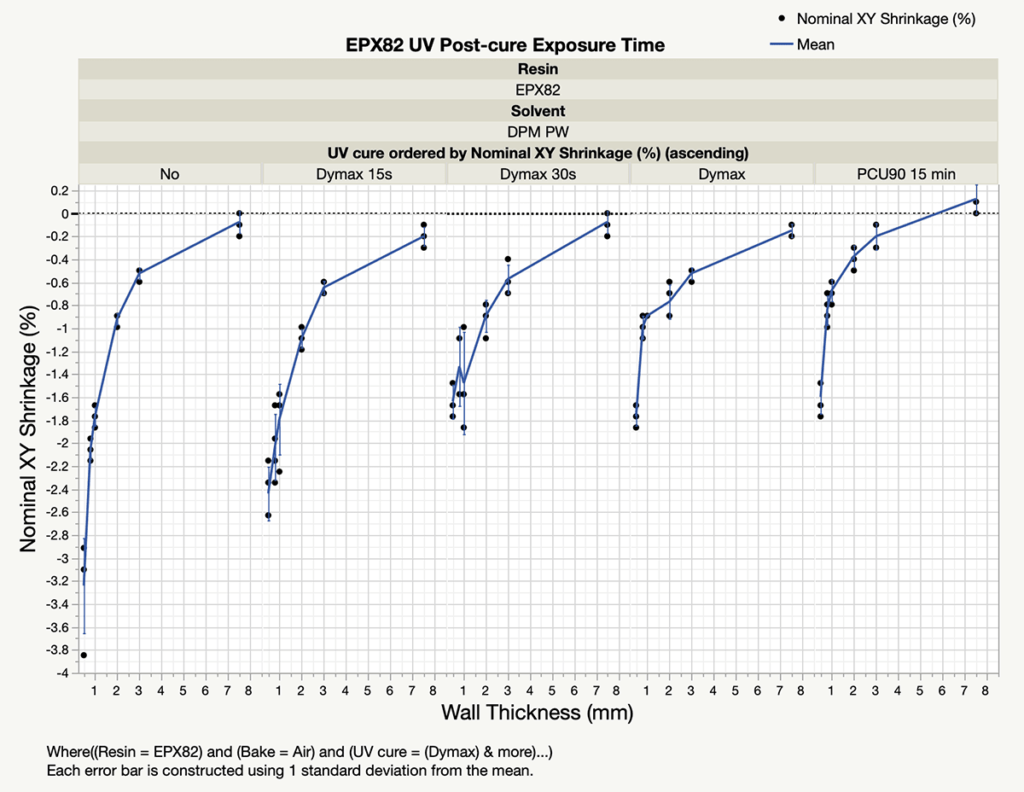

ベーク前にUVによるポストキュアステップ(Dymaxを片面あたり15分ずつ/ PCU90を片面あたり60秒ずつ)を追加し、針葉樹型テストピースを露光することによって未反応成分が急速に反応し、ベーク時の質量損失が最小化されます。下のプロットに示すように、UVポストキュア処理により、EPX82の薄い部位の収縮が大幅に低減します。

樹脂の収縮差は、薄い部位に対する厚い部位の収縮値の差位によって定義されます。下図では、3.0mmと1.0mmの間、および7.5mmと0.8mmの間の収縮値の差を計算しています。樹脂種にもよりますが、以下に示すようにUVポストキュアを追加することにより収縮差が20〜70%減少することが観察されます。

Differential Nominal XY Shrinkage (%)

| 材料 | (3.0 – 1.0) mm | (7.5 – 0.8) mm |

| EPX 82 | 1.27% | 2.01% |

| EPX 82 + DYMAX | 0.37% (- 71%) | 0.84% (- 58%) |

| EPX 82 + PCU90 | 0.47% (- 63%) | 0.97% (- 52%) |

| RPU 130 | 1.75% | 2.78% |

| RPU 130 + DYMAX | 1.03% (- 41%) | 1.83% (- 34%) |

| RPU 70 | 1.05% | 1.73% |

| RPU 70 + DYMAX | 0.60% (- 43%) | 0.97% (- 44%) |

Nominal XY Shrinkage (%)

| Wall thickness (mm) | EPX 82 | RPU 130 | RPU 70 | ||||

| DPM part washer | + DYMAX | + PCU90 | IPA 4 min | + DYMAX | IPA 4 min | + DYMAX | |

| 7.5 | -0.07% | -0.15% | 0.13% | 0.65% | 0.48% | 0.13% | 0.13% |

| 3 | -0.52% | -0.52% | -0.20% | 0.05% | -0.57% | -0.02% | 0.10% |

| 2 | -0.92% | -0.77% | -0.37% | -0.50% | -1.31% | -0.19% | 0.03% |

| 1 | -1.79% | -0.89% | -0.67% | -1.70% | -1.60% | -1.07% | -0.50% |

| 0.8 | -2.08% | -0.99% | -0.84% | -2.13% | -1.36% | -1.61% | -0.84% |

| 0.5 | -3.01% | -1.77% | -1.60% | -3.10% | -1.26% | -3.06% | -1.19% |

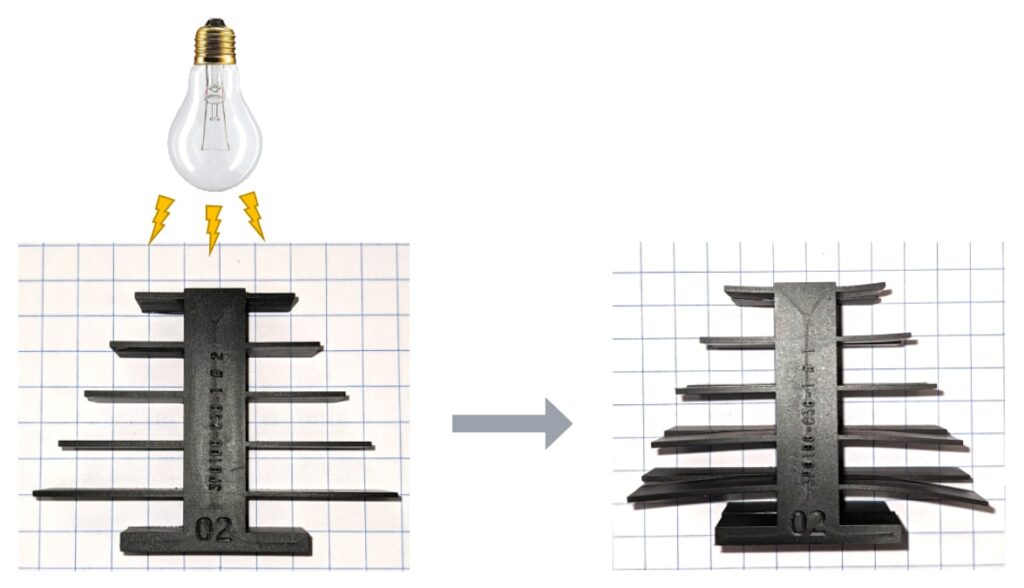

たるみ

オーバーハングのある部品は、材料のガラス転移温度(Tg )を超えてベークするとたるみが発生しやすくなります。高温でのポリマー鎖の移動度の増加により、ベーク中に部品のグリーン強度が低下します。弾性率が引力に耐えられなくなる温度に達すると、部品はたるみます(下の図を参照)。

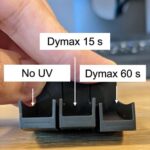

左側はそのままベークしたテストピース/ 右側はUV露光+ベークしたテストピース

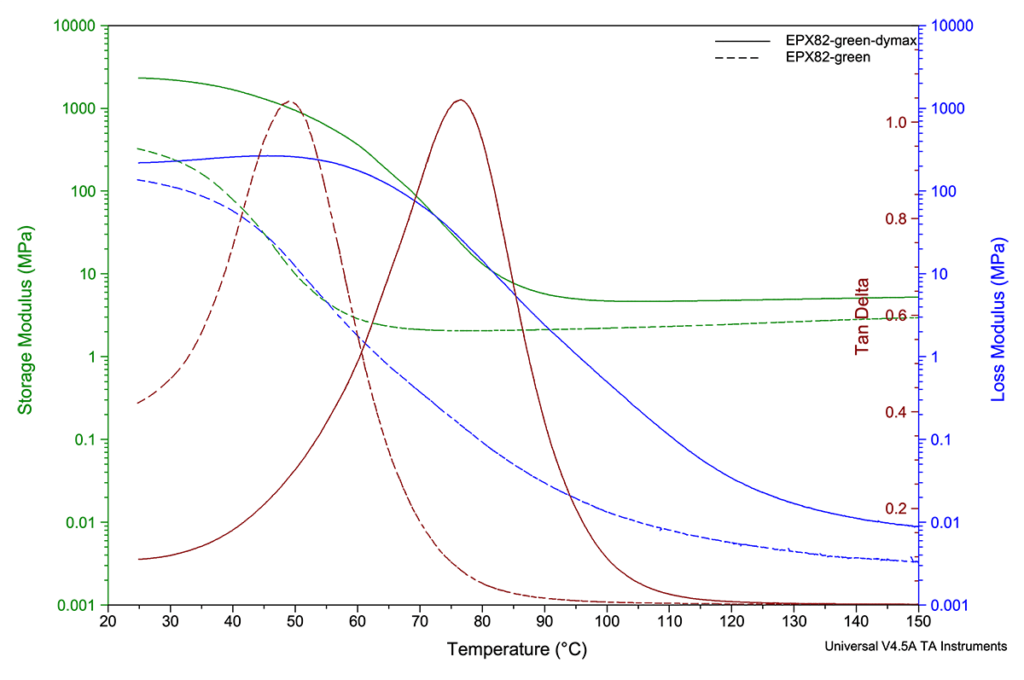

UVポストキュアにより部品のグリーン強度を高めることで、たるみに対する耐性を高めることができます。以下は、グリーン状態(熱硬化前)のEPX82に60秒間のUV露光(Dymax)を加えたものとそうでないものとを比較した、DMA(動的粘弾性測定)カーブを示しています。硬化反応の促進によりグリーン状態のTgと貯蔵弾性率が増加しています。

プリント応力(プリント時に生じる内部応力)による反り

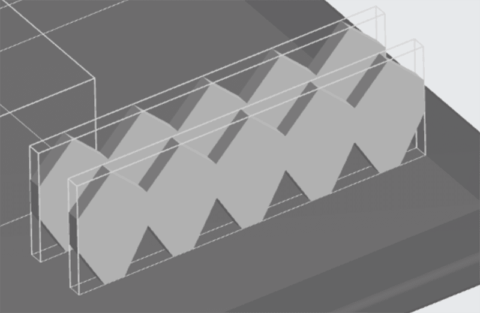

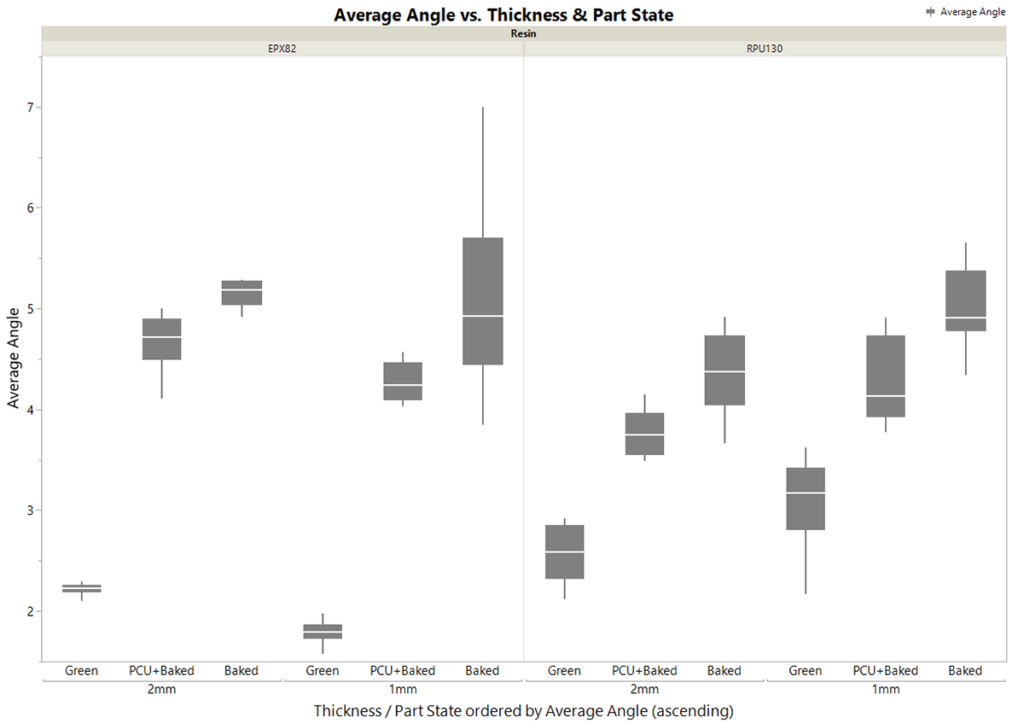

同様にUVポストキュアは、ベーク時のプリント応力の解放により発生する部品の反りを抑制するのに役立ちます。2段階硬化(光+熱)樹脂のいくつかは、ベーク中に内部応力の解放がおこってしまうのです。以下に示すテストピースは、プリント応力の反りを定量化するために使用されます。プリント応力の反りにより、テストピースがプラットフォームに接していない側が曲がるため、平行であるべきエッジ間の角度を測定することが可能となります。以下は1mmと2mmそれぞれの厚さのものが、DPM溶剤を使用したスマートパーツウォッシャーで洗浄後2時間乾燥され、1)そのままベークしたものと、2)UV露光後(PCU90で各面15分間ずつ露光)にベークしたものです。

今回調査した2つの樹脂(EPX82とRPU130)ではそれぞれ、PCU90によるUV露光により、最終的なプリント応力の反りが15%低減しました。結果を下のグラフに示します。ここではわずかな改善を表しています。なおこの低減結果は、使用したテストピースの形状に基づく代表的なものにすぎないことに注意してください。PCU90内部での部品の形状や向きによっては、実際の部品でのプリント応力反りの低減が完全には発現しない場合があります。さらに、部品中に残留する溶剤、温度や硬化の勾配が原因で、PCU90でのUV露光により精度低下が生じる可能性があります(「制限」の「UVポストキュア中に生じる精度低下」セクションを必ずお読みください)。

制限

UVポストキュア中に生じる精度低下

部品温度の上昇

DymaxとPCU90のいずれによる露光も、サンプル温度の大幅な上昇につながります。そのためオペレーターは、取り出す前にサンプルを数分間冷却する必要があります。その際の温度は、露光時間とサンプルの形状に依存します。DymaxによるUV露光は60秒で140度程度まで上昇しますが、PCU90は15分間で80度です。この局所的な温度上昇自体が反りやたるみを引き起こす可能性があります。その結果、パーツの精度はUV処理時の向きに非常に敏感になり得るのです。

熱源にさらされた直立した部品は、時間の経過とともにたるみます。

均一性の低下

PCU90およびDymaxによるUV露光の際には、部品形状、表面積、および部品の向きにより、部品表面が不均一となる場合があります。サンプルの形状によっては下の写真のように、固定されていない面がPCU90によるUV露光中に上向きに湾曲する場合があります。この現象の正確なメカニズムについて広くは研究されていませんが、UV露光前に残留する溶剤、処理中の大きな温度勾配(それにともなう堅さの勾配)、硬化反応の勾配などの組み合わせで発生することが推測されます。これを低減するには、UV露光時間を短縮ないし分割し、または処理中に部品を頻繁に回転させ或いは向きを変更することが効果的です。

UV露光時間

UVポストキュア処理の効果は、露光時間に非常に敏感です。以下のプロットに示すように、一部の部品では、Dymaxによる60秒の露光時間内では明らかな反りの低減が見られません。以下では、UV露光時間の増加に伴う明らかな質量損失の低減も併せて示しています。

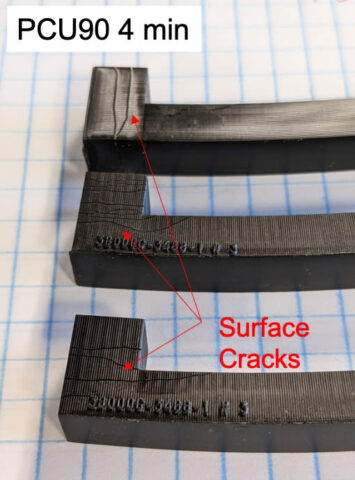

露光時間を短くすると、UVポストキュア中の部品温度を最小限に抑えることができますが、PCU90で4分間硬化した部品の場合、以下に示すように表面に亀裂が発生する場合もあります。この正確なメカニズムは不明ですが、これらの亀裂が、厚いパーツほどその表面に生じやすいことを考えると、これは光が深部まで到達しないことに起因する可能性があります。さらに、上記のように部品の中心部と表面との間に形成される、より大きな温度勾配は、露光時間が短いほどきつくなります。

潜在的なパーツの脆性

UV処理による部品の残留成分の追加的な反応は、樹脂によっては部品の機械的性能に影響を与える可能性があります。一般的にDymaxで60秒間露光した際には、衝撃強度ならびに破断伸びにわずかな減少が見られます。ただしその変化はTDS上で示される範囲内にあります。

| 材料 | EPX82 | EPX82 + DYMAX | RPU130 | RPU130 + DYMAX |

| Tensile Properties ASTM 638 Rigid (Type V) | ||||

| Tensile Modulus (MPa) | 3007 | 2873 | 890 | 890 |

| Yield Strength (MPa) | 84 | 87 | 26 | 26 |

| Elongation at Break (%) | 11 | 9 | 135 | 110 |

| Impact Properties | ||||

| Notched Charpy, ISO 179-1/1eA (kJ/m2) | / | / | 9.7 | 9.9 |

| Unnotched Izod, ASTM D256 (J/m) | 529 | 427 | / | / |

| Notched Izod, ASTM D256 (J/m) | 41 | 41 | / | / |

RPU 70は、IPA洗浄したサンプルをDymax処理するとわずかに脆くなり、破断伸びはTDS上の100%を下回る73%を示します。UVポストキュア中の反応に関与する残留物の量が多いと考えられる、ワイプのみ(IPA洗浄なし)の場合の破断伸びは、更に低い23%を示します。したがいRPU70をUV処理する場合には注意が必要です。

| 材料 | RPU70 | RPU70 + DYMAX | RPU70 | RPU70 + DYMAX |

| Tensile Properties ASTM 638 Rigid (Type V) | (washed) | (washed) | (wiped) | (wiped) |

| Tensile Modulus (MPa) | 1480 | 1670 | 1590 | 1840 |

| Yield Strength (MPa) | 39 | 44 | 39 | 46 |

| Elongation at Break (%) | 120 | 73 | 120 | 23 |

機器オプション

UVポストキュア処理には、次の機器オプションをお勧めします。

- Dymax ECE 5000(水銀バルブ)

- PCU90(金属ハロゲンバルブ)

まとめ

いろいろな厚さの部位を持つ部品やプリント応力を生じやすい部品のプリントは、従来の標準ワークフローでは対応が困難でしたが、UVポストキュアステップを追加することによって改善できる場合があります。部品のUV露光により未反応成分の硬化が進み、質量損失が低減しグリーン強度が向上します。当コラムでは、これが収縮差、たるみ、および内部応力による反りを最小限に抑え、全体的な精度を向上させる効果的なアプローチになりうることを示しました。ただし、露出時間が短すぎたり長すぎたりすると部品の表面欠陥や過熱のようなリスクが生じる可能性があるため、最適なパフォーマンスを得るためにはさまざまな露出時間を検討することをユーザーに推奨します。またUV露光が不均一な場合に、たるみやパーツの脆化を引き起こす可能性があることにも注意する必要があります。最後になりますが、このUVポストキュアソリューションを経験されたお客様の成果をぜひお聞かせください。