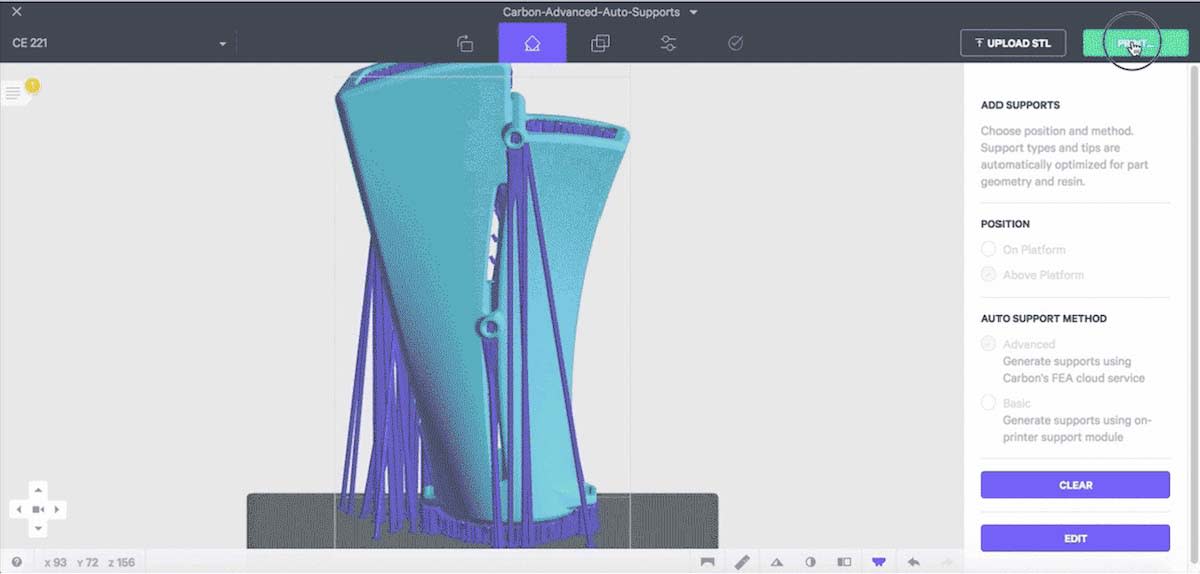

Carbonソフトウェアは、完全に自律的な移動領域シミュレーションを実行し、複雑なラティスデザインを含む広範な形状に対応します。各パーツに対して、適応的に精緻化された四面体メッシュを自動的に生成し、物理現象とインプット形状のトポロジーを適切に表現するために必要な、適切なレベルの詳細情報を確保しながら計算コストを低減しています。

1つのサポート生成リクエストには、平均して約700の有限要素解析が含まれ、通常は約1.5時間で完了します。

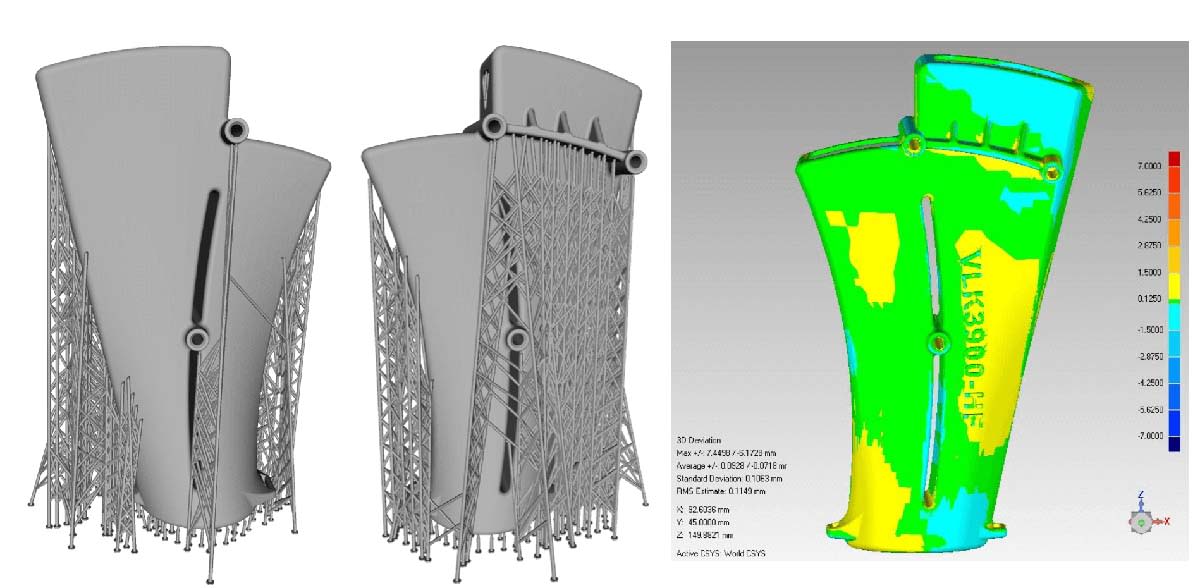

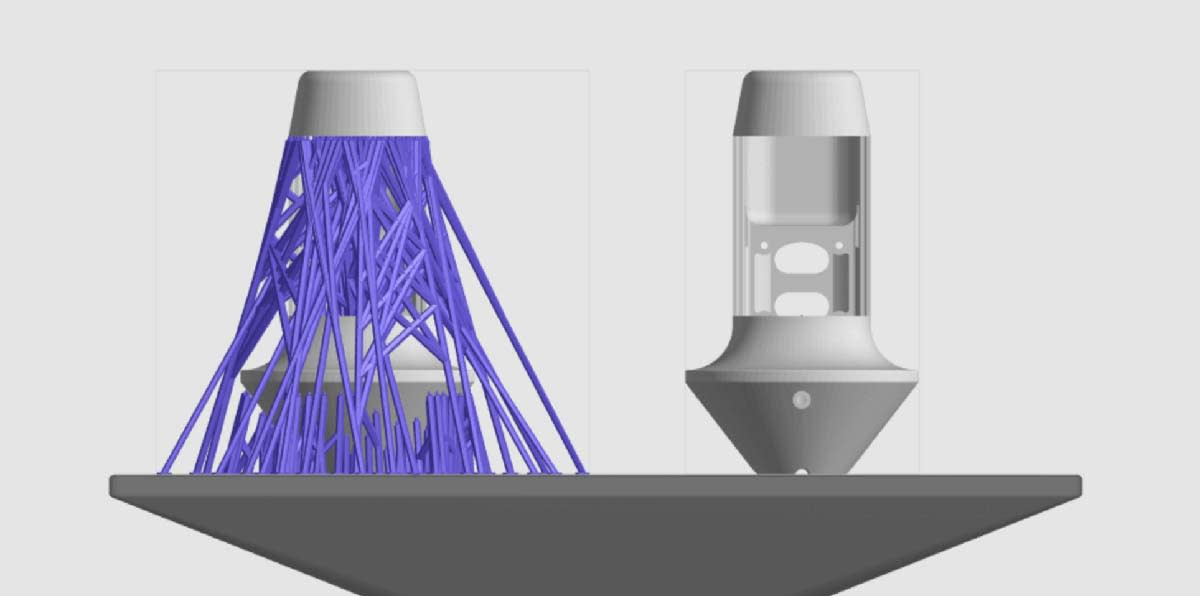

例として、Carbonの機械設計チームが設計した部品をサポート付きとサポートなしで示しています。

Carbonシミュレーションツールに関する特筆すべき点を幾つかご紹介します。

- Carbonの有限要素解析コードは社内でゼロから作られました。必要に応じてPETScなどのライブラリを使用して線形代数を実行します。

- 1つのFEA(直接/反復 vs. シリアル/MPI)で解くべき一次方程式に対して、どの線形ソルバーを使用するか決めるために、データ中心のアプローチを使用しています。

- この解析ではDLS™プロセスの弾性シミュレーションを行います。スライス/レイヤーごとに液体が固体に変わり、プリント中に固体領域が成長していきます。

- 移動領域シミュレーションは、プリントのどの段階でもパーツに適合する四面体メッシュを生成する必要があるため、とりわけ困難でコストがかかります。

- この問題を解決するために、オブジェクト全体の四面体メッシュを一度だけ生成し、Universal Meshesのメッシュ適応アルゴリズムに基づいて、メッシュを特定のスライスレイヤーに適応させる方法を採用しました。

- このアプローチでは、最終的な形状や部品の機械的特性に影響を与える可能性のある大きな変形や大きな応力がかかる形状の位置が分かります。

- Carbonはプロセスシミュレーションの精度をさらに高めるために、堅牢ななアルゴリズムの調査と導入に向けた投資を続けています。このようなシミュレーションツールを顧客に使いやすい形で提供することで、Carbonのプロセスで設計された部品の品質と生産適用率の両方を向上させ続けられると確信しています。

AWS FLEET

Carbonの自動パーツ設計、シミュレーションツールの多くは、非常に計算負荷の高い問題を解決するものであるため、大量の計算処理能力へのアクセスとその効率的な利用が重要になります。Carbonではソフトウェアを自社開発しているため、現在利用可能なリソースを効率的に運用するために、ソフトウェアアーキテクチャのあらゆる側面を最適化できます。

- 様々な業務負荷に対してスケーラブルかつ柔軟に対応するために、Amazon Web Servicesを広範囲に利用しています。計算ニーズの変化に応じて数秒以内に仮想マシンのフリートサイズを自動的に変更します。これにより、大規模な計算を実行するために素早くスケールアップしたり、リソースの無駄を極力省くためにスケールダウンできたりするのです。

- さらにコストを削減するために、高価なオンデマンドインスタンスではなく、Amazonスポットマーケットで仮想マシンを適宜レンタルしています。

- ほとんどの計算はMPIのような効率的で成熟した高性能計算ツールによって行われます。MPIは大規模な計算を高速かつ効率的に実行するのに適していますが、一般的にフォールト・トレランス(耐故障性)を考慮して設計されていないため、比較的信頼性の低いマシン群で実行するのは困難です。MPIベースの線形代数アルゴリズムをAWS上で安定して実行できるようにするために、私たちは大きな進歩を遂げましたが、まだ課題が残っています。

- この環境のためにソフトウェアを一から設計することで、柔軟性、コスト効率、信頼性、高速性の組み合わせを達成しています。